ЗАКАЛКА

термическая

обработка материалов, заключающаяся в их нагреве и последующем быстром

охлаждении с целью фиксации высокотемпературного состояния материала или

предотвращения (подавления) нежелательных процессов, происходящих при его

медленном охлаждении. 3. возможна только для тех веществ, равновесное состояние

к-рых при высокой темп-ре отличается от равновесного состояния при низкой

темп-ре (напр., кристаллич. структурой). 3. эффективна только в том случае,

если реально достижимая скорость охлаждения достаточна для того, чтобы

не успели развиться процессы, подавление к-рых является целью 3. Структуры,

возникающие в результате 3., лишь относительно устойчивы, при нагреве они

переходят в более устойчивое состояние. 3. могут подвергаться в естеств.

условиях или в определённом технологич. процессе многие вещества (металлы,

их сплавы, стекло и пр.).

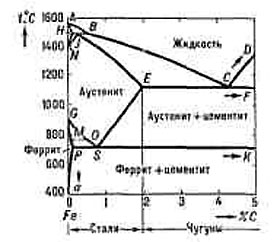

Рис. 1. Часть диаграммы состояния

В практике термической

Закалённая сталь отличается

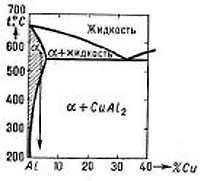

Рис. 2. Часть диаграммы состояния

Цель фиксируется твёрдый

3. в этом случае - фиксирование

Лит.: Харди Г. К.,

системы железо-углерод, соответствующая сталям.

Закалка стали. Наиболее

широкая группа материалов, подвергаемых 3.,- стали. В соответствии с диаграммой

состояния железо-углеродистых сплавов (рис. 1) термодинамически устойчивым

состоянием стали при темп-pax, расположенных выше линии GSE диаграммы

состояния, является аустенит - раствор углерода в у-железе (см.

Железоуглеродистые сплавы); ниже линии PSK - смесь феррита

(раствора углерода в а-железе) и цементита (карбида железа Fe

в соответствии с диаграммой состояния должен распадаться на феррит и цементит.

Скорость этого превращения меняется с темп-рой и при достаточно низкой

темп-ре становится настолько малой, что аустенит практически не распадается.

При дальнейшем снижении темп-ры аустенит превращается в мартенсит, появление

к-рого в структуре стали приводит к резкому увеличению твёрдости, прочности,

магнитного насыщения и к снижению пластичности. Цель 3. стали - получение

полностью мартенситной структуры (без продуктов распада аустенита), т.

е. подавление при быстром охлаждении распада аустенита и сохранение его

вплоть до темп-р, при к-рых начинается мартенситное превращение. Минимальная

скорость охлаждения, достаточная для предотвращения распада аустенита,

носит название критической скорости 3. стали.

обработки металлов для получения металлов, в частности сталей, с определ.

свойствами применяют различные виды 3. В зависимости от условий нагрева

различают 3. полную и неполную. При полной 3. быстрое охлаждение стали

производят после нагрева её до темп-р, лежащих выше линии GSE. При

этом сталь полностью переводится в аустенитное состояние. При неполной

3. (гл. обр. инструментальных сталей) металл нагревают до темп-р выше линии

PSK; после охлаждения в структуре могут сохраняться нерастворившиеся

при нагреве т. н. избыточные фазы (феррит или цементит и

более сложные карбиды). В зависимости от условий охлаждения различают 3.

изотермическую, ступенчатую и др. При изотермической 3. сталь нагревают

до темп-р выше линии GSE (полная 3.) или выше PSK (неполная

3.), затем быстро охлаждают до темп-р ниже линии PSK и дают т. н.

изотермическую выдержку, при к-рой происходит превращение аустенита в др.

структуры (перлит,

бейнит). В этом случае свойства окончат. продуктов определяются темп-рой

изотермической выдержки: твёрдость и прочность материала возрастают по

мере снижения темп-ры. При ступенчатой 3. охлаждение с большой скоростью

производят до темп-ры, несколько превышающей темп-ру мартенситного превращения,

и дают выдержку, необходимую для выравнивания этой темп-ры по всей толщине

изделия (ступень), а затем охлаждение ведут медленно до образования в структуре

мартенсита. Внешние факторы, гл. обр. закалочная среда (вода, масло, расплавленная

соль) и давление, также определяют результаты 3.

большой хрупкостью, поэтому после 3. её обычно подвергают отпуску. При

одной и той же твёрдости сталь, подвергнутая 3. с последующим отпуском,

более пластична (следовательно, более работоспособна), чем сталь, подвергнутая

медленному охлаждению, при к-ром происходит распад аустенита на феррит

и цементит. Это определяет чрезвычайно широкое использование 3. стали в

технике: применение её не только для получения стали с высокой твёрдостью,

но и для получения (после соответствующего отпуска) стали со средней и

низкой твёрдостью, но обладающей хорошими конструкционными свойствами.

Закалка стареющих сплавов.

Если равновесная концентрация твёрдого раствора существенно изменяется

при изменении темп-ры, то при охлаждении происходит выделение из него избытка

одного из компонентов (см. Старение металлов). Этот процесс является

диффузионным и может быть подавлен 3. (рис. 2).

системы алюминий - медь, примыкающая к алюминию. При закалке из а-области

раствор, оказывающийся при низких температурах сильно пересыщенным медью.

пересыщенного твёрдого раствора при низкой, напр. комнатной, темп-ре. Старение

сплава может происходить затем при комнатной или более высокой темп-ре.

Сплав со структурой, возникающей при 3. и старении, обладает высокими прочностными

свойствами, большой коэрцитивной силой (магнитные сплавы). Т. н. диспер-сионно-твердеющие

сплавы, подвергающиеся 3. с последующим старением, находят широкое применение,

напр. дуралюмин - как конструкционный материал, нимоник - жаропрочный;

альнико - для изготовления пост. магнитов и др.

Закалка упорядочивающихся

сплавов. Упорядочение сплавов приводит к изменению их физич. и механич.

свойств, напр. к снижению пластичности. Если упорядочение нежелательно,

то сплавы подвергают 3., к-рая приводит к фиксации неупорядоченного состояния

при низкой темп-ре. Это возможно, если скорость процессов, приводящих к

упорядочению, не слишком велика.

Закалка чистых металлов

и однофазных сплавов. Для изучения вакансий и их влияний на механич.

и физич. свойства веществ применяют 3. чистых металлов и однофазных сплавов.

Цель 3. в этом случае - фиксирование при низкой темп-ре концентрации вакансий,

равновесной при высокой темп-ре. Последующий нагрев материалов до темп-р,

при к-рых вакансии становятся подвижными, приводит к повышению сопротивления

пластинч. деформированию ("закалочное упрочнение") и снижению внутреннего

трения. Изучая зависимость равновесной концентрации вакансий от темп-ры

и скорость удаления за-фиксиоованных при 3. избыточных вакансий, можно

найти энергию образования и энергию активации миграции вакансий, сумма

к-рых (энергий) определяет энергию активации самодиффузии.

Закалка жидкости. 3.

может задерживать кристаллизацию жидкостей. Результат 3. в этом случае

- переход жидкости в стекловидное состояние. Скорость кристаллизации металлов

слишком велика, поэтому получить их в стекловидном аморфном состоянии обычно

не удаётся.

Закалка из жидкого состояния.

Для нек-рых систем, имеющих определ. вид диаграммы состояния, возможна

3. из жидкого состояния. Такая 3. позволяет устранить ликвацию, возникающую

при кристаллизации с обычной скоростью охлаждения; получить пересыщенный

твёрдый раствор, содержащий значительно большее кол-во второго компонента,

чем это возможно по диаграмме состояния; получить метастабильные фазы,

не возникающие при медленной кристаллизации и не фигурирующие на диаграмме

состояния.

Хилл Т. Д ж., Процесс выделения, в сб.: Успехи физики металлов, пер. с

англ., т. 2, М., 1958; Курдюмов Г. В., Явления закалки и отпуска стали,

М., 1960; Физическое металловедение, под ред. Р. Кана, пер. с англ., в.

1-3, М., 1967.

А Б В Г Д Е Ё Ж З И Й К Л М Н О П Р С Т У Ф Х Ц Ч Ш Щ Ъ Ы Ь Э Ю Я